Introduction

Materials and Methods

트랙터

동력전달시스템

차축 동력 측정

PTO 동력 측정

Results and Discussion

차축 출력 데이터

PTO 출력 데이터

동력전달효율 성능

Conclusion

Introduction

최근 유럽의 stage, 미국의 tier와 같이 디젤 엔진에 대한 배기 규제가 강화됨에 따라(Choi et al., 2023) 우리나라 정부도 규제를 강화하고 있다(Kang et al., 2022). 농업기계 및 건설기계를 포함한 비도로이동오염원은 전체 대기오염물질 배출량 중 15%를 차지하며(Lee et al., 2023), 특히 기존 농업기계의 미세먼지(PM10, PM2.5) 배출량 기여도는 비도로이동오염원의 약 8.2%를 차지하여 환경오염 문제의 심각성이 대두되고 있다. 이로 인해 비도로이동원에 장착되는 원동기에 대한 배출가스 규제가 강화되고 있으며(Kim et al., 2023a), 배출가스를 발생하지 않는 친환경 동력원을 이용한 농업기계의 수요가 증가하고 있다. 이에 따라, 농업기계 분야에서는 기존 내연기관의 대체가 가능한 친환경 기술인 전기구동 방식의 동력전달시스템에 관한 연구가 활발히 수행되고 있다(Ueka et al., 2013). 트랙터는 농작업 기계화의 핵심 장비로써 다양한 종류의 농작업을 위한 동력을 제공해 주는 필수적 역할을 한다(Cho et al., 2022). 특히 농업용 트랙터의 공급 대수는 농업기계의 약 59.2%로 가장 높은 비율을 차지하고 있으며(KAMICO and KSAM, 2022), 전기구동 트랙터 개발 시 환경오염 문제 해결에도 기여가 가능할 것으로 예상된다.

최근에는 농업기계의 전동화를 위해 전기모터와 변속기의 조합을 통한 작업부하 대응 연구가 활발히 수행되고 있다(Kim et al., 2019). 전기모터는 낮은 회전속도 구간에서도 최대 토크를 출력할 수 있어 경운 작업에 유리하며(Baek et al., 2022b), 사용 가능한 회전속도 범위가 넓어 다양한 농작업을 수행할 수 있는 이점이 있다. 또한, 전기모터는 무단 변속이 가능하여 변속기를 자동화할 수 있어 사용자의 농작업 편의성을 향상시킬 수 있는 장점이 있다(Moon et al., 2022). Lee 등(2017)은 71 kW 병렬 하이브리드 트랙터의 농작업에 따른 성능을 측정하고 동급 내연기관 트랙터와 비교하였으며, 플라우 작업 시 내연기관 트랙터와 유사한 성능을 나타내는 것으로 보고하였다. Rodnei 등(2019)은 4.5 kW 듀얼 모터 전기트랙터 프로토타입을 제작하였으며, Organisation for Economic Co-operation and Development (OECD) Code 2에 의거한 견인력 및 동력전달효율 시험을 수행한 결과, 견인력과 동력전달효율 각각 2.7 kW, 63%로 나타났다고 보고하였다. Matache 등(2020)은 30 kW급 단일 모터 전기트랙터의 견인 효율을 검증하기 위해 다양한 경심 조건으로 플라우 작업을 수행하였으며, 견인 효율은 약 0.64로 디젤 엔진 트랙터와 유사한 값을 보인다고 보고하였다. Chen 등(2022)은 7.5 kW급 무인 전기트랙터 프로토타입을 제작하여 무인 제어시스템 및 견인 성능을 시험하였다. Baek 등(2022a)은 120 kW급 all wheel drive (AWD) 무인 트랙터 프로토타입을 개발하였고, 슬립율에 따른 tractive efficiency (TE) 및 dynamic ratio (DR) 계수를 통해 성능을 평가한 결과 각각 0.7, 0.22로 내연기관 트랙터와 유사한 결과를 보여주었다.

위와 같은 선행연구 뿐만 아니라, John Deere, Fendt, New holland 社와 같은 농기계 선진사에서는 전기구동 트랙터 기술을 개발하여 상용화에 나섰다. 하지만, 국내 농기계 기업에서는 전기트랙터 상용화가 전무하며, 전기 트랙터 시장 점유율을 확보하기 위해 관련 연구를 진행중인 실정이다(Cho et al., 2023). 또한, 전기트랙터의 성능 분석을 위해서는 실차 시험을 통한 연구가 필수적이지만, 국내 단일모터 전기트랙터의 부하 계측에 관한 연구는 부족한 실정이다. 따라서, 본 연구는 전기 트랙터 개발을 위한 기초 연구로써, 상용화된 18 kW급 단일 모터 구동방식 전기트랙터의 다이나모 시험을 통해 차축 및 power take-off (PTO) 출력을 측정하였으며, 내연기관 트랙터와 비교를 통해 동력전달성능을 분석하였다.

Materials and Methods

트랙터

본 연구에서는 Fig. 1과 같이 18 kW급 전기트랙터, 18 kW급 내연기관 트랙터(정유압식무단변속 트랙터, 기계식 변속 트랙터)의 총 3종의 트랙터를 이용하여 동력전달성능을 측정하였다.

전기 트랙터는 18 kW급 단일 모터 구동 방식의 전기트랙터(e25, Solectrac, USA)로 사양은 Table 1과 같다. 전기트랙터의 모터는 3상 AC 모터를 사용하였으며 모터의 최대 토크는 84 Nm이다. 트랙터에 사용되는 배터리는 300 Ah 용량이며, 정격 전압은 72 V이다. 전기트랙터의 크기는 2,670 (L) × 1,380 (W) × 2,170 (H) mm이며, 공차 중량은 1,445 kg이다. 또한, 전후 배분비는 37.2%, 62.8%이다. 내연기관 트랙터는 정유압식무단변속기(hydrostatic transmission, HST)와 기계식 변속기(mechanical transmission, MT)가 탑재된 트랙터를 사용하였으며, 공차 중량은 각각 801, 1,200 kg이다.

Table 1.

Specification of an electric tractor used in this study.

| Item | Specification | |

| Length × Width × Height (mm) | 2,670 × 1,380 × 2,170 | |

| Weight (kg) | 1,445 | |

| Ratio of front and rear axle | 37.2 and 62.8% | |

| Motor | Power (kW) | 18 |

| Max. Torque (Nm) | 84 | |

| Battery | Capacity (Ah) | 300 |

동력전달시스템

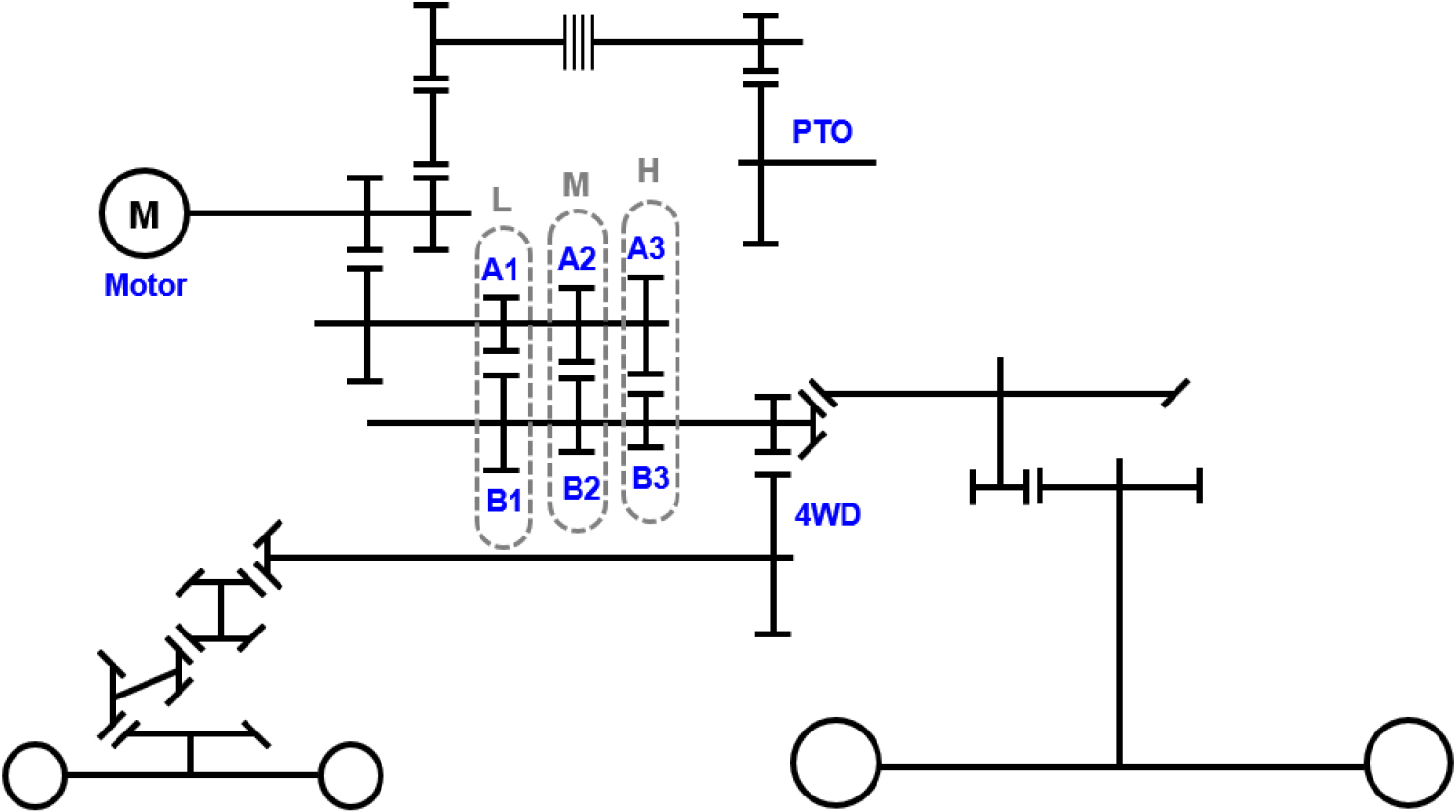

전기 트랙터는 단일 모터 구동 방식이며, 전기 트랙터의 동력전달시스템은 Fig. 2와 같이 모터, 변속기, PTO, 차축으로 구성된다. 모터의 출력은 부변속 및 PTO로 분기되며, 변속기는 L (low)단, M (medium)단, H (high)단으로 구성된다. 전기 트랙터의 주행 속도는 Table 2와 같이 각각의 부변속 단수에서 최대 2.8 km·h-1 (L단), 8.6 km·h-1 (M단), 17.4 km·h-1 (H단)으로 나타났다. 모터 회전속도 조절 레버를 이용하여 각 부변속 단수에서 slow (2,000 rpm), normal (2,500 rpm), fast (2,800 rpm) 3가지로 트랙터의 속도를 변경할 수 있다. 또한, 전기트랙터는 모터를 동력원으로 사용하므로, 추가적인 변속기 없이 전·후진이 가능하다. 내연기관 트랙터 중 HST가 탑재된 트랙터는 주변속 3단(L, M, H), 부변속 3단(1, 2, 3)으로 구성되어 있으며, 기계식 변속기가 탑재된 트랙터는 주변속 3단(L, M, H), 부변속 4단(1, 2, 3, 4)으로 구성되어 있다.

Table 2.

Motor rotational speed and travelling speed according to gear stage of the electric tractor.

차축 동력 측정

본 연구에서는 전기트랙터, 내연기관 트랙터(HST, 기계식)의 동력전달 성능 분석을 위하여 차축 다이나모를 이용하였다. 다이나모미터는 시험 대상 모터의 속도, 토크, 파워, 효율 및 소음 등을 측정(Kim et al., 2021)하는 장비로써, 전기 구동 모터의 개발 성능 검증에 널리 활용되며, 부하 모터로 구동 모터의 시험 조건과 동일한 부하 모사가 가능하다(Lee, 2023). 본 연구에서 사용한 다이나모미터는 Fig. 3과 같이 모터의 최대 토크는 9,000 Nm, 최고 회전수는 800 rpm이며, 건식 브레이크 동력 흡수 방식이다. 차축 출력 측정은 OECD Code 2의 4.4항(OECD, 2024b)에 따라 타이어-토양 구름저항 계수를 반영하기 위해 실제 도로에서 피견인 차량을 견인하며 수행한다(Kim et al., 2023b). 그러나, 본 연구에서는 타이어와 토양의 관계를 배제하고 동력 전달 효율만을 고려하기 위해 다이나모미터에 차축을 연결하여 차축 출력 측정 시험을 수행하였다. 전기트랙터의 각 변속 단수(L, M, H) 구동 시 차축에서 발생한 최대 토크 및 회전 속도를 통해 최대 출력을 계산하였으며, 트랙터의 차축 출력은 다이나모미터로 측정된 토크와 회전속도를 식(1)을 통해 계산하였다. 또한, 내연기관 트랙터와 비교를 위해 전기 트랙터와 유사한 속도 단수를 선정하였으며, HST가 탑재된 내연기관 트랙터는 L2, M6, H9단, 기계식 변속기가 탑재된 내연기관 트랙터는 L3, M7, H10단에 대하여 같은 방식으로 차축 출력 측정 시험을 수행하였다.

where, : driving axle power (kW)

: driving axle torque (Nm)

: driving axle rotational speed (rpm)

트랙터의 동력전달효율은 각각의 트랙터 정격 출력 대비 차축 출력의 비를 이용하여 식(2)와 같이 계산하였다(Shafaei et al., 2021).

where, : power transmission efficiency (%)

: driving axle power (kW)

: input power (kW)

PTO 동력 측정

본 연구에서는 전기트랙터, 내연기관 트랙터(HST, 기계식)의 PTO 동력전달 성능 분석을 위하여 Fig. 4와 같이 DC모터 기반의 PTO 다이나모를 이용하였다. 본 연구에 사용된 다이나모미터에 장착된 DC 모터의 최대출력은 100 kW, 최대 토크는 540 Nm이며, 최대 회전속도는 3,000 rpm이다. PTO 출력 측정 방식은 OECD Code 2의 4.1.1항(OECD, 2024a)에 의거하였으며, 엔진 및 모터의 정격 회전속도 2,600 rpm을 기준으로 100 rpm씩 정격회전속도를 1,500 rpm까지 감소시키며 이때의 PTO 동력을 측정하였다. PTO 축의 최대 회전 속력 및 최대 부하 측정을 수행하였으며, PTO 출력은 다이나모미터로 측정된 토크와 회전속도를 아래 식(3)을 통해 계산하였다. 내연기관 트랙터와의 비교를 위해 같은 방식으로 PTO 출력을 측정하였다.

where, : PTO power (kW)

: PTO torque (Nm)

: PTO rotational speed (rpm)

내연기관 트랙터와의 비교를 위해 PTO 효율을 계산하였으며, 식(4)와 같이 PTO 출력과 정격 출력의 비를 통해 계산하였다.

where, : PTO efficiency (%)

: PTO power (kW)

: input power (kW)

Results and Discussion

차축 출력 데이터

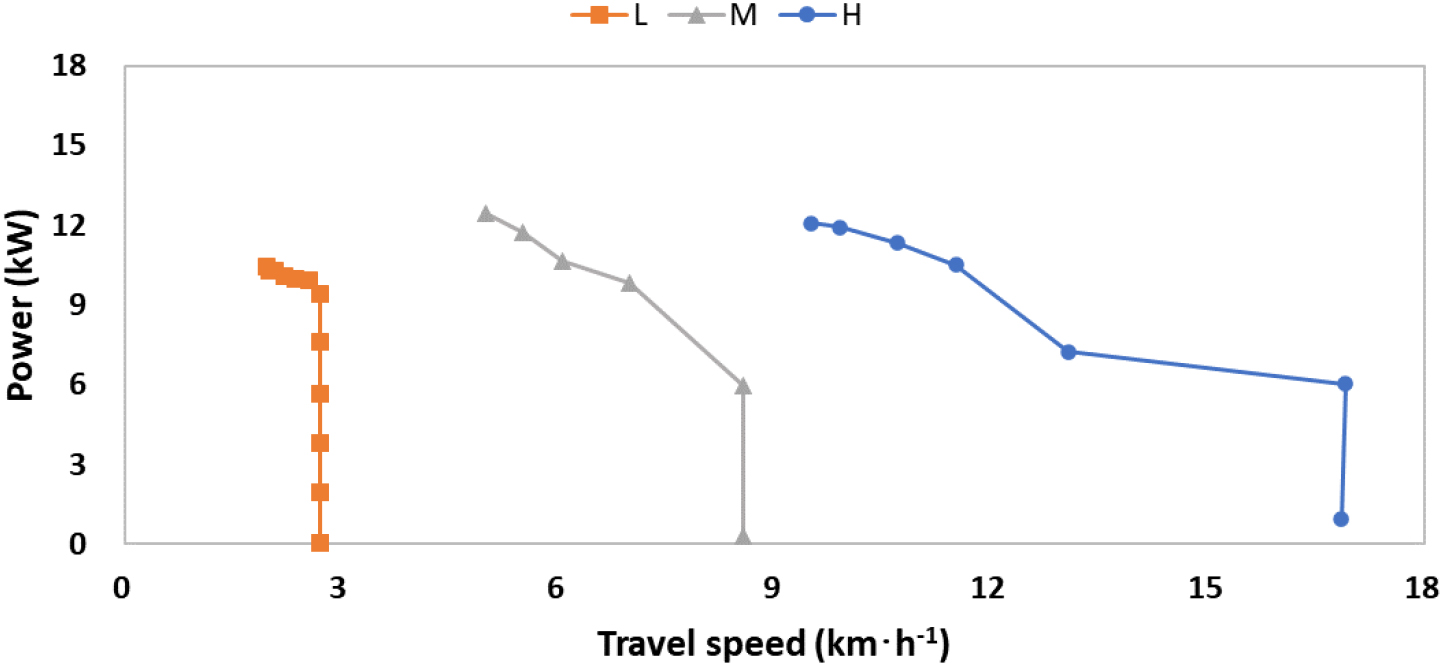

전기 트랙터의 차축 출력은 Fig. 5와 같이 변속 단수에 따라 분석하였으며, 각 단수(L, M, H)의 모터 최대 회전속도 조건에서 계측하였다. L단의 주행속도 범위는 1.95 - 2.69 km·h-1이며, 차축 최대 출력은 주행속도 1.95 km·h-1일 때 10.4 kW로 나타났다. M단의 주행속도 범위는 5.0 - 8.55 km·h-1이며, 차축 최대 출력은 주행속도 5.0 km·h-1 일 때 12.5 kW로 나타났다. H단의 주행속도 범위는 9.5 - 16.9 km·h-1이며, 차축 최대 출력은 주행속도 9.5 km·h-1일 때 12.1 kW로 나타났다. 전기트랙터의 차축 출력은 고속 구간인 H단에서 M단보다 낮게 나타났으며, 이는 주행속도를 높이기 위해 모터 회전속도를 고속으로 높이게 되고, 모터의 고속 회전속도 영역에서 출력 가능한 최대 토크가 낮아지는 특성 때문인 것으로 판단된다. 다만, 트랙터의 고속 구간은 주로 아스팔트 혹은 농지 주행을 하는 저부하 작업이므로 차축 출력의 감소가 트랙터 주행작업에 미치는 영향은 적을 것으로 판단된다.

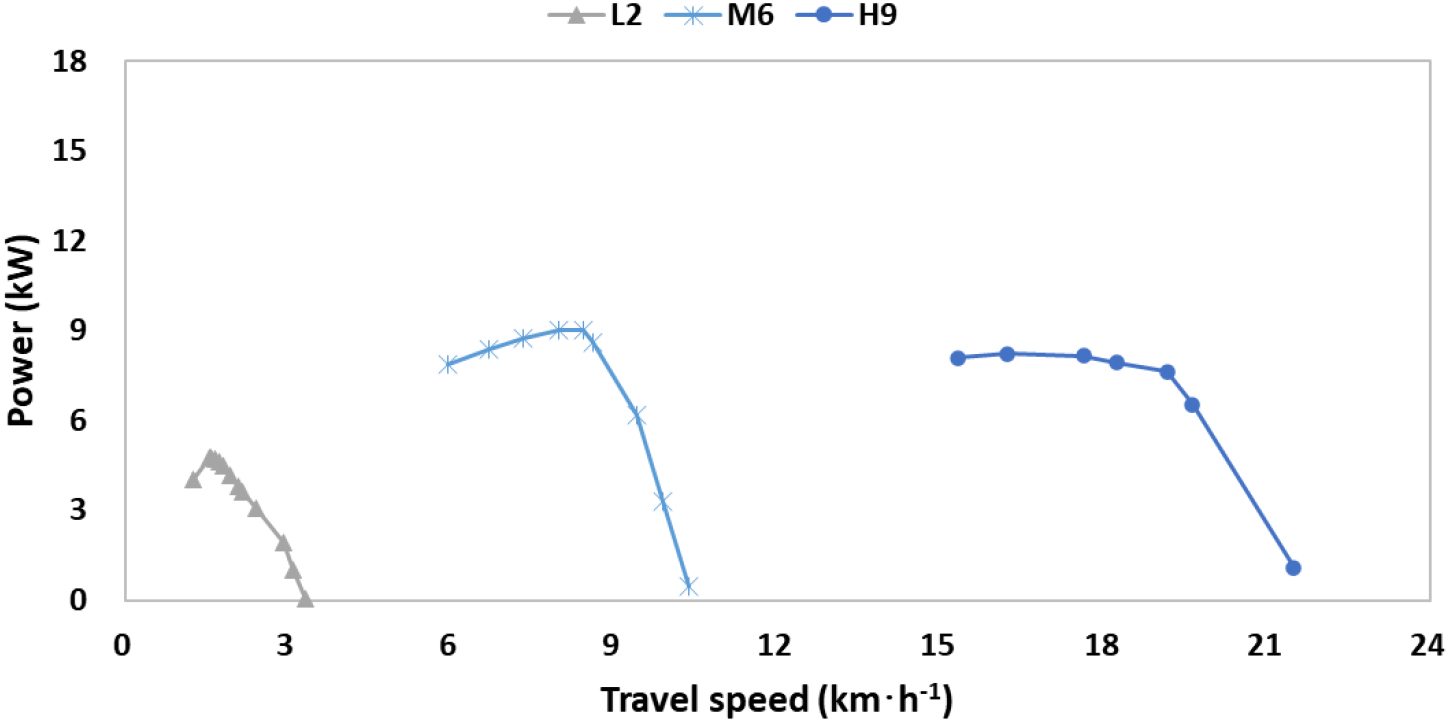

HST가 탑재된 내연기관 트랙터의 차축 출력은 성능은 Fig. 6과 같이 주행 속도에 따라 분석하였으며, L2단, M6단, H9단에 대하여 계측하였다. L2단의 주행속도 범위는 1.3 - 3.3 km·h-1이며, 차축 최대 출력은 주행속도 1.5 km·h-1 일 때 4.8 kW로 나타났다. M6단의 주행속도 범위는 5.9 - 10.4 km·h-1이며, 차축 최대 출력은 주행속도 8.0 km·h-1 일 때 9.0 kW로 나타났다. H9단의 주행속도 범위는 15.3 - 21.5 km·h-1이며, 차축 최대 출력은 주행속도 16.2 km·h-1 일 때 8.2 kW로 나타났다.

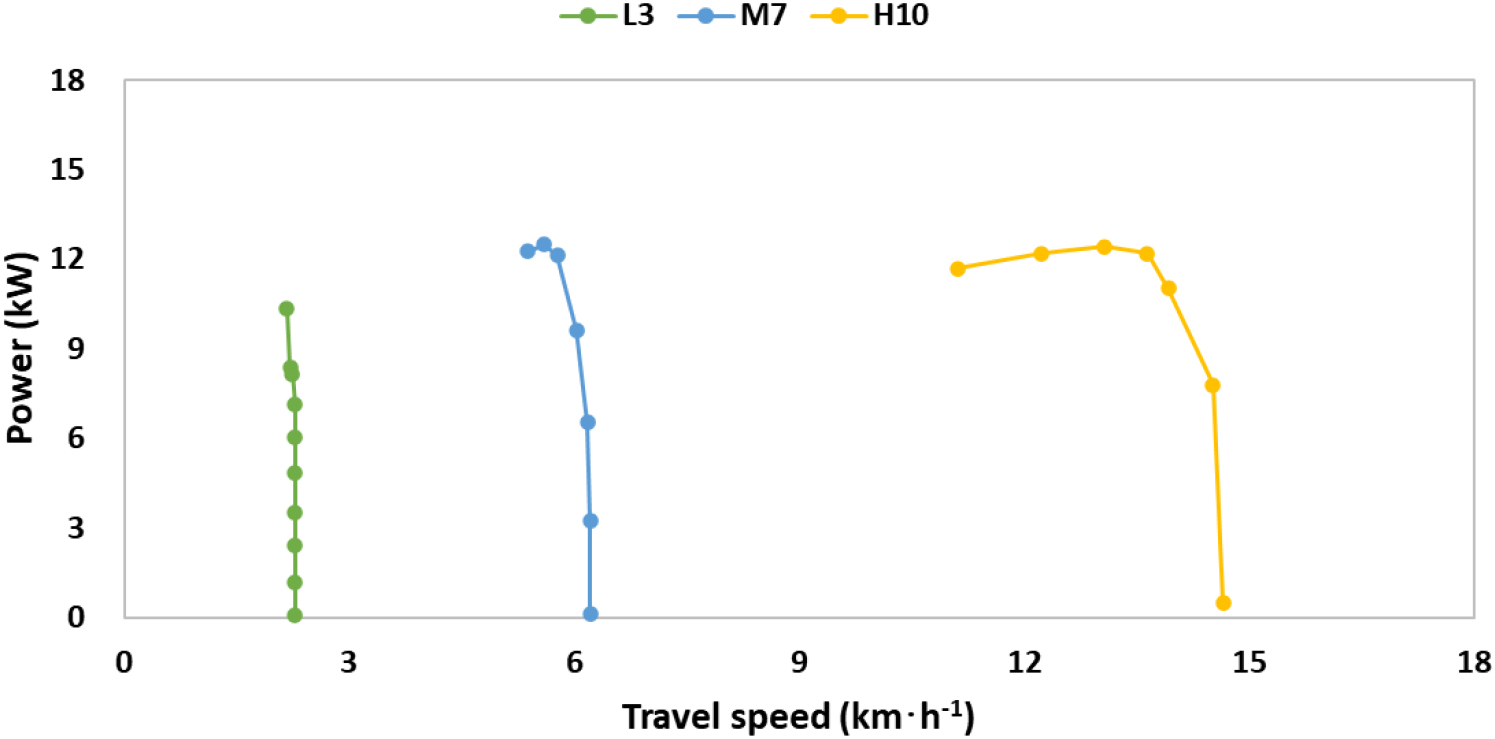

기계식 변속기가 탑재된 내연기관 트랙터의 차축 출력 성능은 Fig. 7과 같이 주행 속도에 따라 분석하였으며, L3단, M7단, H10단에 대하여 계측하였다. L3단의 주행속도 범위는 2.2 - 2.3 km·h-1이며, 차축 최대 출력은 주행속도 2.2 km·h-1 일 때 10.36 kW로 나타났다. M7단의 주행속도 범위는 5.4 - 6.2 km·h-1이며, 차축 최대 출력은 주행속도 5.6 km·h-1 일 때 12.5 kW로 나타났다. H10단의 주행속도 범위는 11.1 - 14.7 km·h-1이며, 차축 최대 출력은 주행속도 13.1 km·h-1 일 때 12.4 kW로 나타났다. 위와 같이 트랙터 종류별 차축 출력 결과를 Table 3에 요약하였다.

Table 3.

Travelling speed range and maximum axle power of electric tractor and ICE tractors (HST and MT) according to gear stage.

PTO 출력 데이터

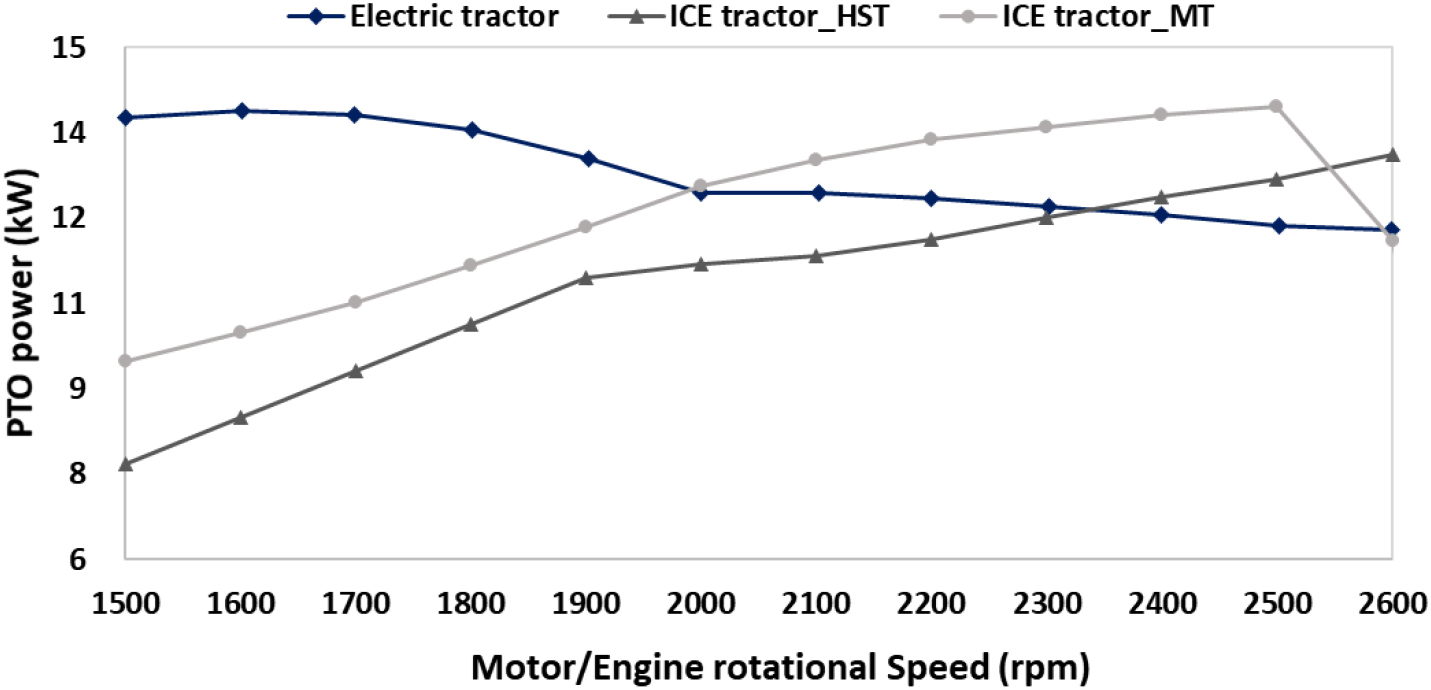

전기 트랙터의 PTO 성능은 Fig. 8과 같이 모터 및 엔진 회전속도에 따라 분석하였으며, 회전속도 구간은 트랙터 엔진의 최대 토크 및 정격 토크 회전속도 구간을 고려하여 1,500 - 2,600 rpm으로 선정하였다. 전기 트랙터의 PTO 출력은 평균 12.5 kW로 나타났으며, 최대 출력은 모터 회전속도 1,600 rpm에서 13.9 kW로 나타났다. 또한, 전기트랙터의 PTO 출력은 모터의 전 회전속도 구간에서 10 kW 이상으로 나타났다. 모터의 출력은 저속 구간에서 비교적 높은 것으로 나타났으며, 이는 저속 구간에서 높은 토크를 출력 가능한 전기 모터의 특성 때문인 것으로 판단된다. HST가 탑재된 내연기관 트랙터의 PTO 출력은 평균 10.3 kW로 나타났으며, 최대 PTO 출력은 엔진 회전속도 2,700 rpm에서 13.0 kW로 나타났다. PTO 출력 곡선은 엔진의 토크-회전속도 곡선을 추종하였으며, 이는 일정 구간에서 최대 토크 출력이 가능한 내연기관 엔진의 특성 때문인 것으로 판단된다. 기계식 변속기가 탑재된 내연기관 트랙터의 PTO 출력은 평균 9.9 kW로 나타났으며, 최대 PTO 출력은 엔진 회전속도 2,500 rpm에서 13.0 kW로 나타났다. PTO 출력 곡선은 HST가 탑재된 내연기관 트랙터와 마찬가지로 엔진의 토크-회전속도 곡선을 추종하였다.

동력전달효율 성능

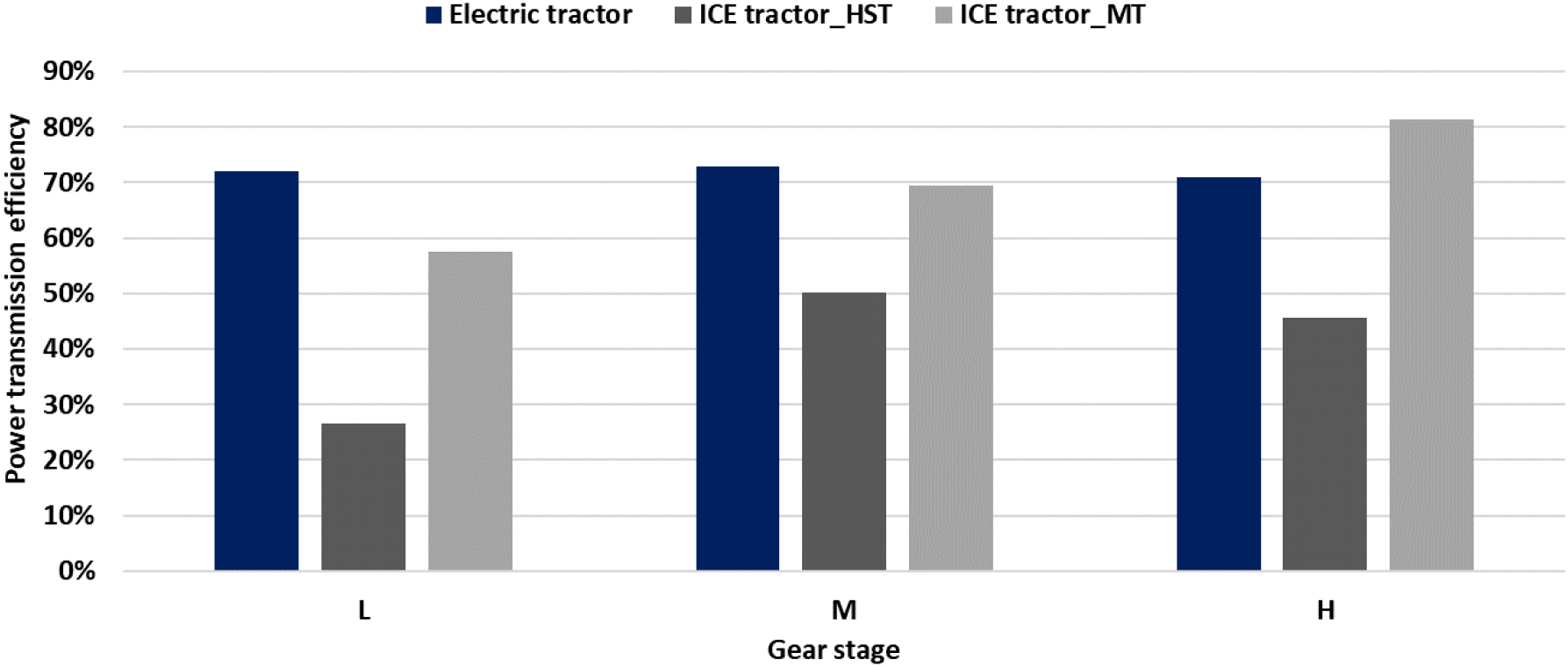

전기 트랙터의 동력전달 성능을 검증하기 위해 HST 및 기계식 변속기가 탑재된 내연기관 트랙터의 차축동력전달 효율과 비교하였으며, 그 결과를 Fig. 9에 나타냈다. 전기 트랙터의 L단 최대 동력전달효율은 72%이며, HST가 탑재된 내연기관 트랙터 대비 63%, 기계식 변속기가 탑재된 내연기관 트랙터 대비 20% 높은 것으로 나타났다. 전기 트랙터의 M단 최대 동력전달효율은 73%이며, HST가 탑재된 내연기관 트랙터 대비 31%, 기계식 변속기가 탑재된 내연기관 트랙터 대비 5% 높은 것으로 나타났다. 전기 트랙터의 H단 최대 동력전달효율은 71%이며, HST가 탑재된 내연기관 트랙터 대비 36% 높으나, 기계식 변속기가 탑재된 내연기관 트랙터 대비 15% 낮은 것으로 나타났다.

HST가 탑재된 내연기관 트랙터는 오일의 흐름과 압력으로 간접적인 동력전달이 이루어지므로 배관 내 발열, 유압 펌프의 모터의 효율 등으로 인해 동력전달효율이 감소한다. 기계식 변속기가 탑재된 내연기관 트랙터는 주행 속도 및 단수에 따라 변속기를 이용하여 최종 출력단에 전달되는 속도를 조절하며, 전·후진을 위한 별도의 기계적 장치와 엔진의 윤활 및 냉각 등의 보조 동력 손실이 발생된다. 따라서 주행속도가 비교적 느린 L, M단의 경우 변속기를 통한 감속 횟수가 증가하여 동력전달효율이 감소한 것으로 판단된다. 하지만, 주행속도가 비교적 빠른 H단의 경우 감속 횟수가 고속 기어단수 대비 상대적으로 적어 동력전달효율이 높게 나타난 것으로 판단된다. 전기 트랙터의 최대 동력전달효율은 모든 단수에서 70% 이상으로 나타났으며, 고속 작업을 수행하는 H단에서 가장 낮은 것으로 나타났다. 이는 고속 구간에서 효율이 낮아지는 전기 모터의 특성 때문인 것으로 판단된다.

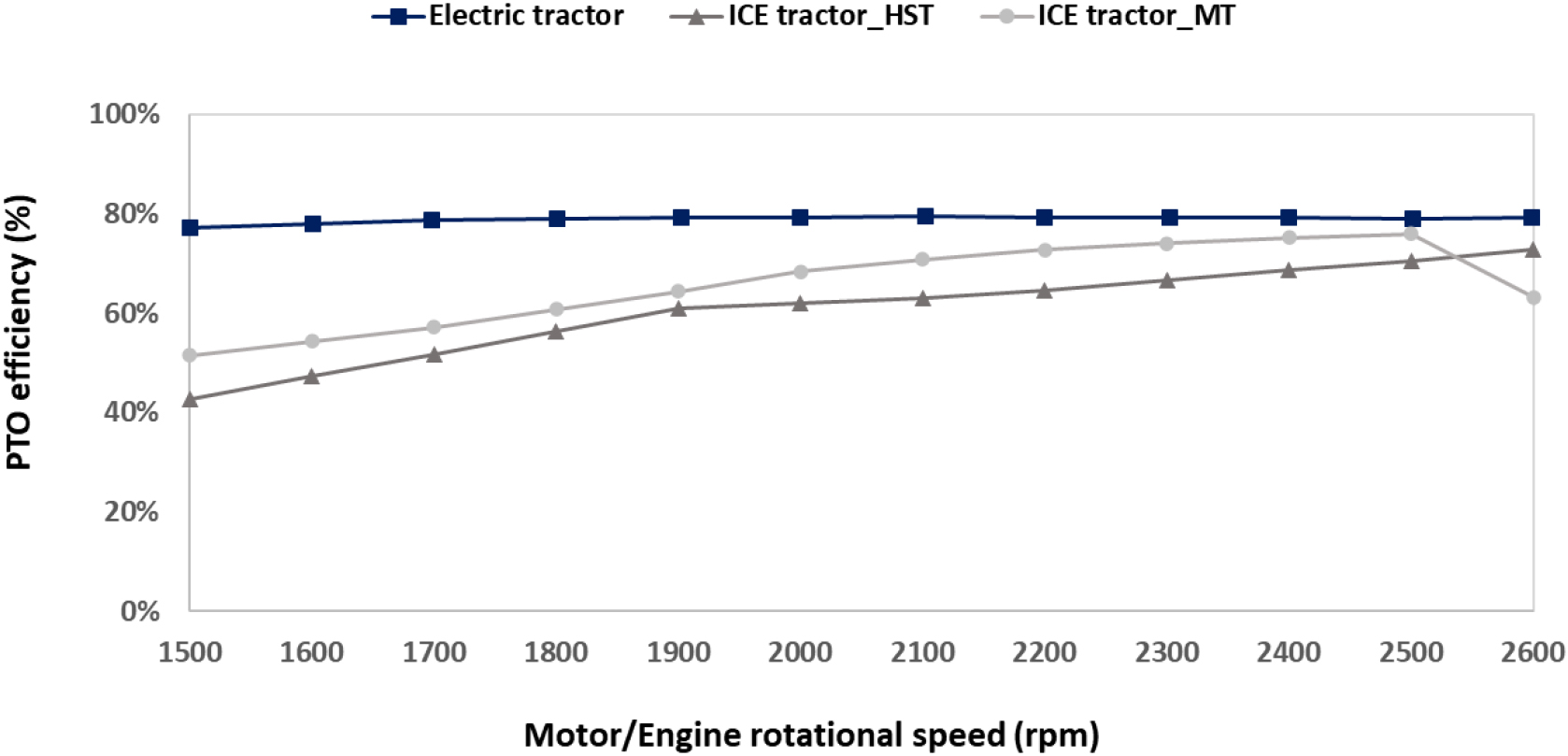

전기트랙터의 PTO 동력전달 성능을 검증하기 위하여 HST 및 기계식 변속기가 탑재된 내연기관 트랙터의 PTO 효율과 비교하였으며, Fig. 10은 트랙터 타입에 따른 PTO 효율을 비교한 결과를 나타낸다. PTO 효율은 배터리 출력 대비 PTO 출력을 통해 계산하였고, 전기트랙터의 PTO 평균 효율은 78%로 계산되었으며, 전 구간에서 유사한 수치를 가지는 것으로 나타났다. PTO 효율은 기어 동력 전달 손실 및 열 손실 등으로 인하여 효율이 낮아진 것으로 판단된다. HST 및 기계식 변속기가 탑재된 내연기관 트랙터의 PTO 효율은 엔진 출력 대비 PTO 출력을 통해 계산하였으며, 평균 효율은 각각 61%, 59%로 계산되었다. 전기트랙터의 PTO 평균 효율은 HST 및 기계식 변속기가 탑재된 내연기관 트랙터 대비 각각 28%, 32% 높게 나타났다. 내연기관 트랙터의 PTO 효율 그래프는 저속에서 낮은 값을 가지며, 엔진 정격 회전속도 구간까지 점진적으로 높아지는 개형을 가지지만, 전기 트랙터의 PTO 효율 그래프의 개형은 전 구간에서 유사한 것으로 나타났다. 이는 최대 출력 구간까지 높은 토크를 출력할 수 있는 전기 모터의 특성 때문인 것으로 판단된다. 따라서 전기 트랙터는 내연기관 트랙터 대비 낮은 모터 회전속도에서도 원활한 로타리 작업을 수행할 수 있을 것으로 판단된다.

Conclusion

본 연구는 단일 모터 소형 전기트랙터 국내 개발을 위한 기초 데이터 수집에 관한 연구로써 18 kW급 전기 트랙터 성능 평가를 수행하였으며, 전기 트랙터 및 내연기관 트랙터(HST 및 기계식)의 성능을 측정하고, 계측된 데이터를 활용하여 내연기관 트랙터(HST 및 기계식)와의 비교·분석함으로써 성능을 검증하였다. 본 연구의 주요 결과는 아래와 같다.

1. 차축 출력은 주요 농작업 3종(로타리, 플라우, 주행)의 작업 속도에 맞는 단수를 선정, 계측하였다. 전기트랙터의 단수에 따른 최대 차축 출력 및 주행 속도는 L, M, H단 각각 10.4, 12.5, 12.1 kW로 나타났으며, 이때 주행속도는 1.95, 5.0, 9.5 km·h-1로 나타났다. HST가 탑재된 내연기관 트랙터는 L2, M6, H9단 각각 최대 4.8, 9.0, 8.2 kW, 1.5, 8.0, 16.2 km·h-1로 나타났으며, 기계식 변속기가 탑재된 내연기관 트랙터는 L3, M7, H10단 각각 최대 10.36, 12.5, 12.4 kW, 2.2, 5.6, 13.1 km·h-1로 나타났다.

2. PTO 출력은 모터·엔진 회전속도 1,500 - 2,600 rpm에 대하여 측정하였으며, 정격 회전속도를 기준으로 100 rpm씩 회전속도를 감소시키며 PTO 동력을 측정하였다. 전기 트랙터 PTO의 평균 출력은 12.5 kW로 나타났으며, 모터의 회전속도 전구간에서 10 kW 이상 출력되었다. HST 및 기계식 변속기가 탑재된 내연기관 트랙터의 평균 PTO 출력은 각각 10.3, 9.9 kW로 나타났다.

3. 전기 트랙터의 최대 동력전달효율은 모든 단수에서 70% 이상으로 나타났으며, 고속 작업을 수행하는 H단에서 가장 낮은 것으로 나타났다. 전기 트랙터의 동력 전달 효율은 HST 및 기계식 변속기가 탑재된 트랙터 대비 L단에서 63%, 20% 높았으며, M단에서 31%, 5% 높은 것으로 나타났다. 하지만 H단에서는 HST가 탑재된 내연기관 트랙터보다 36% 높았지만, 기계식 변속기가 탑재된 내연기관 트랙터보다 15% 낮은 것으로 확인되었다. 이는 고속 구간에서 효율이 낮아지는 전기 모터의 영향으로 판단된다.

4. 전기트랙터, HST 및 기계식 변속기가 탑재된 내연기관 트랙터의 평균 PTO 효율은 각각 78%, 61%, 59%로 나타났으며, 전기 트랙터의 평균 PTO 효율은 HST 및 기계식 변속기가 탑재된 내연기관 트랙터 대비 각각 24%, 26% 높은 것으로 나타났다.

5. 차축 및 PTO 동력전달 효율을 비교한 결과 대부분의 수치가 내연기관 트랙터 2종(HST, 기계식)보다 높은 것으로 확인되었다. 모터의 고속 회전 구간에는 동력 전달 효율이 감소하는 것으로 확인되었지만, 저속 회전 구간에서 높은 출력을 보이는 것을 확인할 수 있었다. 따라서 전기트랙터를 이용한 주요 농작업 수행 시 동력손실이 적으며, 농작업 성능 저하에 영향이 적을 것으로 판단된다. 다만, 본 연구에서는 실제 농작업을 수행한 것이 아닌 다이나모미터를 이용하여 단순 부하 측정을 한 것으로, 실제 농작업을 수행하며 부하 측정을 하는 것이 필요할 것으로 판단된다.

본 연구의 결과는 향후 전기트랙터 국산화 및 성능 검증을 위한 기초 자료로 활용 가능할 것으로 판단되며, 추후 농작업 가능 시간, 배터리 효율 등 시험 조건을 추가하고 세분화하여 연구를 진행할 예정이다.